ОПИСАНИЕ КОНФИГУРАЦИИ

Особенностью операций 2D и 2.5D обработки является необязательность наличия 3D модели детали. Рабочее задание, а также деталь, заготовка и оснастка могут быть сформированы только на основе таких объектов как кривые, а в некоторых случаях и точки. Использование поверхностей при определенных условиях также возможно. Например, в операции обработки отверстий при добавлении отверстий в рабочее задание допускается использование цилиндрических поверхностей. Или в операциях обработки кривых в рабочем задании возможно указывать "стенки", т.е. такие поверхности, которые располагаются перпендикулярно к текущей плоскости обработки операции. Кроме того, во всех операциях, где возможно задание кривых, в качестве кривых могут использоваться ребра 3D моделей.

Лицензия SprutCAM 2,5- и 3-осеваяфрезерная обработка включают:

- Моделирование обработки в рабочем пространстве конкретного станка

- Анализ отклонений остаточного материала от исходной модели

- Систему замеров геометрических размеров исходной модели и результата обработки

- Модули прямой интеграции сCAD-системами

- Модули импорта IGES, DXF,PostScript, STL, 3DM, VRML, STEP; X_T, X_B, SldPrt, SldAsm, Par

- Операции над геометрической моделью (группирование, перенос, масштаб, поворот, симметрия, заплатка,проекция границ)

- 2D параметризованное геометрическое построение

- 3D параметризованное геометрическое построение

- MachineMaker 2.0

- Операции измерения щупом

- Поддержка многодетальных проектов

Обработка на фрезерных станках

Фрезерные станки предназначены для обработки с помощью фрезы плоских и фасонных поверхностей, тел вращения, зубчатых колёс и т. п. металлических и других заготовок. При этом фреза, закрепленная в шпинделе фрезерного станка совершает вращательное (главное) движение, а заготовка, закреплённая на столе, совершает движение подачи прямолинейное или криволинейное.

Обычно разделяют фрезерную обработку на станках с ЧПУ по количеству осей координат, относительно которых может осуществляться одновременное перемещение фрезы относительно детали (заготовки):

- 2-х и 2,5 координатная обработка

- 3-х координатная обработка .3-х координатная обработка

- 4-х и 5-и координатная обработка.4-х и 5-и координатная обработка.

Система SprutCAM позволяет рассчитывать управляющие программы для всех выше перечисленных видов фрезерной обработки.

Операция обработки отверстий

Операция обработки отверстий предназначена для сверления, центровки, расточки, зенкерования отверстий, нарезания резьбы метчиком, фрезерования резьбы, а также для выборки обработки отверстий. Операция может использоваться как для обработки отверстий детали, так и для предварительного засверливания в точках опускания инструмента в выборке области и черновой послойной черновой послойной операциях. При этом будут использоваться координаты точек засверливания заданных пользователем или автоматически сгенерированных операциями послойной выборки. Список отверстий может быть также сформирован автоматически по обрабатываемой детали.

Для засверливания в точках опускания инструмента точках опускания инструмента в операциях выборки области или черновой послойной, необходимо при создании операции обработки отверстия в качестве прототипа указать ту операцию, для которой необходимо произвести предварительное засверливание. При этом список точек сверления и их глубина для операции обработки отверстий сгенерируется по списку точек опускания инструмента указанной операции-прототипа. Диаметр сверла будет установлен равным диаметру инструмента операции-прототипа.

<Точки сверления> могут быть указаны и вручную. Координаты центров отверстий задаются либо напрямую путем ввода значений, либо точками, которые могут быть импортированы из файлов или же определены в режиме <2D Геометрия>, а также выбором отверстий (цилиндрических поверхностей) на 3D модели. Список отверстий с их параметрами (высота переключения на рабочую подачу и глубина сверления) формируется в окне <Рабочее задание>. В этом же окне доступна функция автоматического обнаружения круглых отверстий в обрабатываемой модели.

Верхний и нижний уровни отверстия для каждой точки могут быть заданы пользователем вручную или рассчитаны автоматически. При автоматическом расчете верхний уровень определяется исходя из модели заготовки (уровень, где инструмент упирается в заготовку), а нижний уровень – по модели обрабатываемой детали (уровень, где инструмент упирается в деталь).

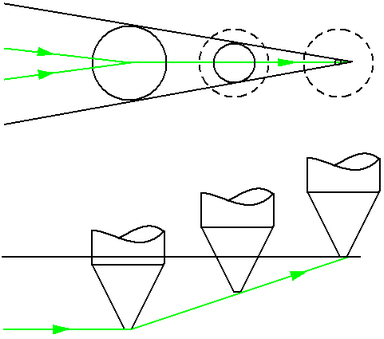

В большинстве случаев диаметр инструмента следует устанавливать равным диаметру просверливаемых отверстий, а при обработке отверстий по спирали и выборкой круглых колодцев диаметр инструмента должен быть меньше диаметра отверстия. Все отверстия операции обрабатываются одним инструментом и циклом одного типа. Для обработки отверстий разных диаметров или циклами различных типов необходимо создавать несколько операций. Исключением является лишь обработка отверстий разного диаметра по спирали или выборкой колодца.

В окне параметров операции, которое открывается по кнопке Параметры из режима <Технология>, настраиваются общие свойства операции. На странице <Инструмент> можно выбрать инструмент для обработки отверстий.

Страница <Режимы> позволяет задавать режимы обработки: скорость вращения шпинделя, охлаждение, величины подач для разных типов ходов (подход, отход, рабочий ход и т.п.). Перемещения на вспомогательных ходах (т.е. там где не происходит резания) могут осуществляться как в ускоренном режиме, так и в режиме линейной интерполяции. Данная настройка переключается галочкой <Все не режущие подачи как ускоренные>. Перемещение не в ускоренном режиме может быть полезным в случае обработки отверстий, расположенных вне ортогональных плоскостей (т.к. стойки ЧПУ при перемещениях в ускоренным режиме обычно контролируют не траекторию перемещения, а лишь начальное и конечное положение инструмента).

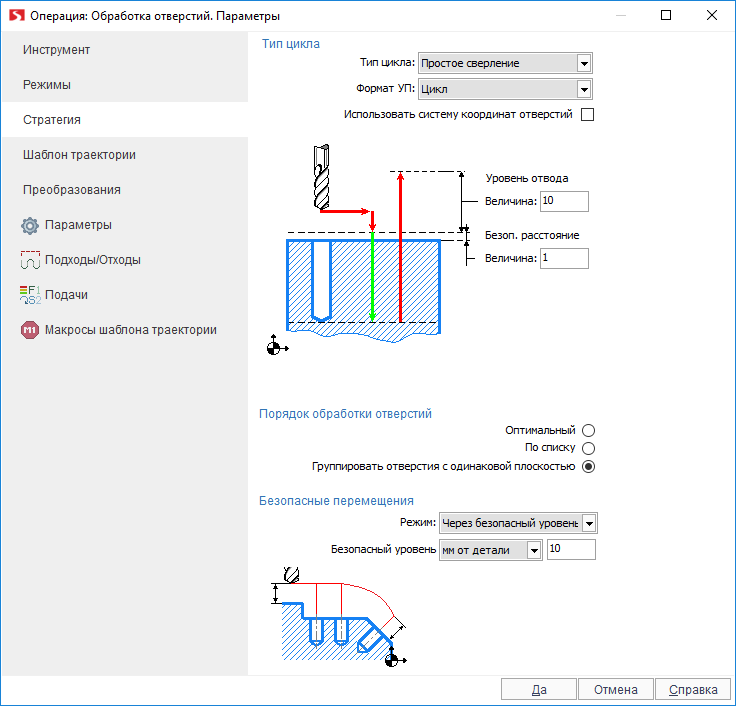

Способ обработки отверстий, а также ряд дополнительных параметров задаются на странице <Стратегия> окна параметров операции.

В зависимости от выбранного в выпадающем списке <Тип цикла> способа обработки вид окна и набор параметров изменяется.

В списке <Формат УП> указывается формат управляющей программы обработки отверстий.

- <Развернутый>. Все движения инструмента состоят из команд элементарного перемещения (отрезки и дуги окружностей).

- <Цикл>. В управляющую программу выводятся команды циклов обработки отверстий. Каждая команда цикла содержит в себе весь комплекс манипуляций инструментом, необходимый для обработки отверстия. Способы отработки тех или иных циклов зависят от используемой стойки ЧПУ. За более подробной информацией о циклах обработки отверстий обратитесь к документации вашего станка.

Переключатель <Использовать систему координат отверстий> позволяет включить использование локальных систем координат для обработки каждого отверстия. При выключенной галочке все отверстия обрабатываются в общей системе координат операции. Если галочку включить, то после позиционирования на безопасном уровне над отверстием будет сгенерирована локальная система координат (команда переноса ЛСК – Origin) с началом на верхнем уровне отверстия и осью Z, совпадающей с осью отверстия. Обработка данного отверстия будет произведена в этой ЛСК. При переходе к следующему отверстию генерируется ЛСК для нового отверстия и т.д. Таким образом, циклы обработки отверстия всегда получаются в плоскости XY локальной системы координат, что поддерживается большинством стоек ЧПУ.

Последовательность обработки отверстий определяется порядком их вхождения в список Рабочего задания, если в окне стратегии для параметра <Порядок обработки отверстий> выбрано значение <По списку>. При выборе значения <Оптимальный> последовательность обработки будет выбираться таким образом, чтобы длина траектории была минимальной. Если же на данной панели выбран пункт <Группировать отверстия с одной плоскостью>, то оптимизация отверстий будет производиться сначала для отверстий, лежащих в одной плоскости, и лишь затем происходит переход к отверстиям, лежащим в других плоскостях, последовательность обхода которых также будет оптимизироваться группами.

Параметры на панели <Переходы> позволяют настроить способ перехода инструмента от одного отверстия к другому. При помощи выпадающего списка <Режим> система позволяет выбрать следующие типы переходов.

- <Использовать безопасный уровень>. Переходы, формируемые данным способом, осуществляются путем подъема на безопасный уровень текущего отверстия, перемещения по прямой к безопасному уровню следующего отверстия и опускания к уровню начала цикла для этого отверстия. Следует отметить, что безопасный уровень всегда отсчитывается вдоль оси каждого из обрабатываемых отверстий. При этом величина безопасного уровня может быть зада либо как абсолютная, либо как относительная величина. При абсолютном способе задания безопасный уровень отсчитывается от проекции нулевой точки системы координат на ось данного отверстия. При относительном способе задания безопасный уровень отсчитывается вдоль оси отверстия, начиная от самой верхней выступающей части детали.

- <Никогда не подниматься>. Подъем на безопасный уровень не осуществляется никогда. Подход к каждому отверстию совершается напрямую в его точку отвода.

- <Всегда подниматься>. Переход осуществляется через безопасную координату вдоль той из осей, которая выбрана в выпадающем списке ниже на этой же панели. Подъем до заданного значения координаты выполняется всегда для каждого отверстия.

- <Подниматься при смене ориентации>. Переход осуществляется через безопасную координату вдоль той из осей, которая выбрана в выпадающем списке ниже на этой же панели. Подъем до заданного значения координаты осуществляется только в том случае, если при переходе к данному отверстию изменяется угловое положение инструмента. Если два соседних отверстия расположены в одной плоскости, то переход между ними осуществляется напрямую от точки отвода первого к точке отвода второго.

Величина <Безопасное расстояние> определяет точку на оси отверстия относительно верхнего уровня отверстия. В данной точке обычно производится переключение с подачи подвода или ускоренной подачи на рабочую подачу. Таким образом, остается зазор, позволяющий исключить контакт инструмента с заготовкой до включения рабочей подачи.

Параметр <Уровень отвода> также определяет точку на оси отверстия – точку отвода. Данная точка расположена на расстоянии <Уровень отвода> от верхнего уровня отверстия. В точке отвода инструмент обычно находится до начала и после завершения работы цикла обработки отверстия.

Для циклов резьбофрезерования и выборки отверстия возможно получать управляющую программу с коррекцией на радиус инструмента. На панели <Коррекция> в выпадающем списке выбирается способ расчета коррекции радиуса инструмента.

Функция <Размножение по оси> позволяет упростить процедуру задания отверстий для обработки при наличии на детали повторяющихся элементов. Можно задать отверстия для одного повторяющегося элемента, а затем указать по какой координате размножить и сколько копий отверстий необходимо обработать.

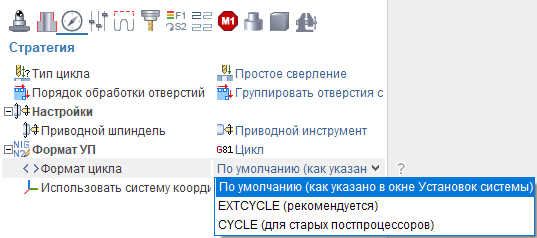

Для совместимости с постпроцессорами старых версий в системе предусмотрена возможность изменять формат вывода цикла (при использовании не развернутого способа вывода траектории). В инспекторе свойств операции обработки отверстий имеется соответствующий параметр <Формат цикла>.

Указанный параметр может принимать следующие значения.

- <По умолчанию (как указано в окне Установок системы)>. Будет использован формат цикла, который указан в окне системных установок. По умолчанию параметр в окне системных установок имеет значение EXTCYCLE.

- <EXTCYCLE (рекомендуется)>. Будет использован новый формат цикла EXTCYCLE. Данный цикл отличается расширенным набором параметров, включает все стратегии обработки, которые реализованы в системе, а также позволяет реалистично моделировать перемещения инструмента согласно выбранной стратегии.

- <CYCLE (для старых постпроцессоров)>. Будет использован старый формат цикла CYCLE. Данный цикл не может быть использован для некоторых стратегий имеющихся в системе (например, выборки отверстия и обработки по спирали). Также этот цикл моделирует любую стратегию обработки только как простое опускание до нижнего уровня отверстия. Данный формат необходим для совместимости с постпроцессорами старых версий, в которых не реализована подпрограмма обработки для технологической команды EXTCYCLE.

2D обработка кривой. 2D Контур

Операция предназначена для обработки вдоль горизонтальных контуров, ребер поверхностей или проекций кривых на горизонтальную плоскость, цилиндр или тело вращения. Также возможна обработка с применением цилиндрической и полярной интерполяции. При использовании опции "Проецировать на деталь" позволяет получать сложную пятикоординатную траекторию с изменяющейся ориентацией нормали инструмента. Операция в сочетании с параметром "Точка контакта инструмента" позволяет легко обрабатывать фаски на деталях.

Операция обрабатывает список, состоящий из произвольного количества контуров и проекций кривых. Для каждого объекта устанавливается способ его обработки: прохождение осью инструмента вдоль контура или в касании исходного контура боковой поверхностью фрезы слева или справа. Если контур обрабатывается справа или слева, то для него можно установить дополнительный припуск. Положительный припуск откладывается в сторону обработки. Если фреза проходит осью вращения по контуру, то значение припуска игнорируется, так как нельзя однозначно определить в какую сторону необходимо отложить дополнительный припуск.

Если в операции указывается заготовка или запрещенные зоны, то обрабатываются лишь те участки заданных контуров, которые лежат внутри заготовки и вне запрещенных зон. А если ни заготовка, ни запрещенные зоны не указаны, то производится обработка всех заданных контуров без каких-либо ограничений.

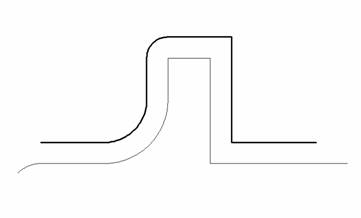

Обработка производится сериями горизонтальных ходов инструмента. Серии ходов отличаются друг от друга лишь уровнем горизонтальных плоскостей, в которых они находятся. Количество таких плоскостей и их уровни по Z зависят от уровней обработки и шага, заданных в окне параметров операции на странице <Параметры>. Существует возможность отдельного указания толщины нижнего слоя.

В том же окне устанавливаются точность обработки и припуск. Для контуров, которые обрабатываются слева или справа припуск откладывается в направлении инструмента, а при прохождении осью инструмента по контуру – игнорируется.

Если операция выполняется в локальной системе координат или с использованием поворотных осей, то производится обработка проекций кривых на плоскость XY локальной системы координат операции, и все рабочие ходы, соответственно, параллельны плоскости XY локальной системы координат.

Начальная точка обработки для разомкнутого контура соответствует его первой или последней точке (в зависимости от установленных в окне <Рабочее задание> стороны обработки и флага инверсии, а также разрешения смены направления обработки). Для замкнутых кривых, если не задана начальная точка в окне Рабочее задание, подход к первой точке обработки осуществляется к внешнему углу или самому длинному отрезку автоматически, исходя из соображений минимизации переходов.

При объединении рабочих ходов в результирующую траекторию к началу рабочего хода обязательно добавляется подход указанного типа, а в конце – отход. Порядок объединения зависит от сочетания установленных флагов: по колодцам/по слоям, минимизация холостых ходов, разрешить обратное направление.

При установке порядка объединения <По колодцам> сначала обрабатываются все слои одного контура, а затем производится переход к другому контуру. При объединении <По слоям> переход на следующий уровень происходит только после объединения всех контуров на предыдущем уровне.

При включении режима <Минимизации холостых ходов> объединение рабочих ходов будет производиться в оптимальном порядке, иначе – в порядке вхождения контуров в список рабочего задания.

Если разрешено <Обратное направление обработки контуров>, то направление будет выбрано исходя из оптимальности объединения, при этом сторона обработки контура не изменяется. Иначе направление будет соответствовать заданному в окне <Рабочее задание>. Существует возможность указания произвольной начальной точки на каждом из обрабатываемых контуров.

Примечание: Если требуется жестко задать порядок обработки контуров и направление их обработки, то рекомендуется отключить режим <Минимизации холостых ходов> и запретить использование <Обратного направления обработки> контуров. В этом случае порядок и направление обработки будут строго соответствовать заданному в окне <Рабочее задание>.

Гравировальная операция

Операция предназначена для гравировки различных рисунков и надписей на плоских участках и на цилиндрических при цилиндрической интерполяции, а также для выполнения чистового прохода вдоль боковых стенок карманов и изолированных областей при двух, двух с половиной координатной обработке.

Обрабатываемая модель (Рабочее задание) формируется из проекций кривых на горизонтальную плоскость. Рабочее задание создается путем последовательного добавления кривых или групп кривых в результирующую область с учетом установленного способа вхождения. Любая кривая может определять гребень, канавку или инверсную кривую заданной толщины, кроме того, замкнутые кривые могут добавляться в качестве выступа, впадины или инверсионной области. Отдельно для каждой кривой или группы кривых может быть установлен дополнительный припуск, который будет добавлен к припуску операции. Обработка производится по наружному контуру сформированной модели с учетом установленного бокового угла (то есть боковая поверхность модели не обязательно вертикальна).

В результирующую траекторию добавляются лишь те участки, которые лежат внутри заготовки и вне оснастки . Если заготовка и оснастка специально не указаны, то производится обработка всего рабочего задания без ограничений.

Основная часть боковой поверхности модели формируется горизонтальными ходами инструмента с заданным шагом между соседними ходами. Для формирования острых внутренних углов и обработки участков небольшой ширины целесообразно использовать опцию трехмерной доработки трехмерной доработки. То есть при работе инструментом с фасонной частью, диаметр которой постепенно уменьшается к конечной точке, возможна обработка более “узких” участков с одновременным увеличением на соответствующую величину координаты Z инструмента.

Если операция выполняется в локальной системе координат или с использованием поворотных осей , то рабочее задание формируется из проекций кривых на горизонтальную плоскость локальной системы координат, основные рабочие ходы параллельны той же плоскости, а при трехмерной доработке инструмент приподнимается на необходимую величину по оси Z локальной системы координат операции.

Порядок объединения отдельных ходов зависит от установленного направления обработки направления обработки(сверху вниз или снизу вверх). Переход между ходами может быть осуществлен по поверхности, с генерацией промежуточных отходов/подходов или через безопасную плоскость.

Выборка области (кармана и колодца)

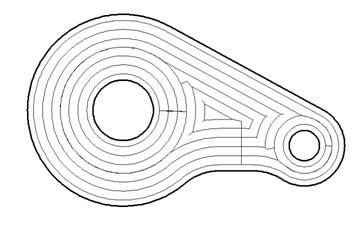

Операция используется для двух, двух с половиной координатной обработки карманов и изолированных областей, а также для предварительной выборки материала перед гравировальными операциями.

Так же как и в гравировальной операции, обрабатываемая модель (рабочее задание) формируется из проекций кривых на горизонтальную плоскость. Рабочее задание создается путем последовательного добавления кривых или групп кривых в результирующую область. Любая кривая может определять гребень, канавку или инверсную кривую заданной толщины, кроме того, замкнутые кривые могут добавляться в качестве выступа, впадины или инверсионной области. Отдельно для каждой кривой или группы кривых может быть установлен дополнительный припуск, который будет добавлен к припуску операции. Боковая поверхность модели не обязательно вертикальна, угол ее наклона определяется значением бокового угла. Это позволяет использовать операцию для черновой выборки материала перед гравировкой.

В операции производится выборка всего материала заготовки, находящегося снаружи от рабочего задания и вне запрещенных зон.

Материал удаляется слой за слоем, с заданным шагом между слоями. В зависимости от заданной стратегии , материал каждого слоя может удаляться спиральными ходами, направленными к центру и от центра, а также параллельными ходами. Переход к следующему слою обработки может осуществляться либо одним из способов врезания (осевое, по спирали, зигзагом), либо через точки засверливания Причем поиск подходящего по глубине и диаметру отверстия сначала производится в списке отверстий операции, затем в сквозном списке отверстий технологического процесса. Если подходящего отверстия не найдено, то координаты центра отверстия подбираются системой автоматически, исходя из соображений оптимальности. Координаты центра нового отверстия, по возможности, округляются. Если при создании операции прототипом была указана операция обработки отверстий, то список отверстий будет скопирован в операцию и использован при поиске подходящего отверстия для опускания инструмента.

При использовании локальной системы координат или поворотной оси, рабочее задание формируется из проекций кривых на плоскость XY локальной системы координат, слои выборки параллельны той же плоскости.

Если используется инструмент с фасонной частью, диаметр которой постепенно уменьшается к конечной точке инструмента, то в операции можно использовать опцию трехмерной доработки

для более точного формирования боковой поверхности модели одновременно с выборкой материала.

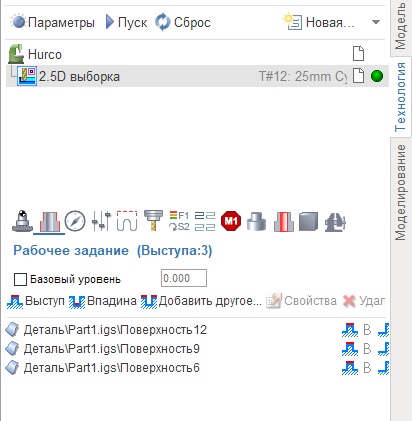

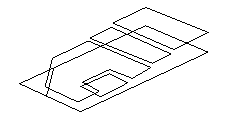

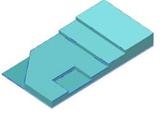

Операции 2.5D обработки

Операции предназначены для получения управляющих программ на детали имеющие карманы, выступы, плоские участки и т.д. для которых с точки зрения трудоемкости не всегда рационально строить математическую модель детали.

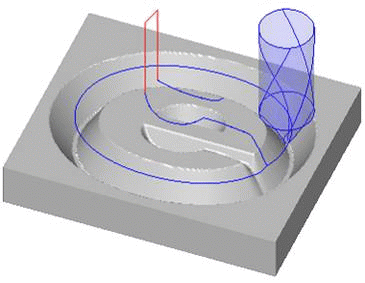

Визуальная модель формируется из плоских участков ограниченных замкнутыми контурами, расположенными на разных высотах и стенок между ними. Открытые (незамкнутые) контуры, а так же точки, тоже можно использовать в построении визуальной модели.

В данном типе операций система позволяет визуально контролировать геометрию детали по плоским контурам и дает ее автоматическое обновление при изменении параметров контуров.

Операции обрабатывают список (рабочее задание), состоящий из произвольного количества контуров и проекций кривых. Для каждого объекта устанавливается способ его обработки.

Если в операции указывается заготовка или запрещенные зоны, то обрабатываются лишь те участки заданных контуров, которые лежат внутри заготовки и вне запрещенных зон. А если ни заготовка, ни запрещенные зоны не указаны, то производится обработка всех заданных контуров без каких-либо ограничений.

Обработка производится сериями горизонтальных ходов инструмента. Серии ходов отличаются друг от друга лишь уровнем горизонтальных плоскостей, в которых они находятся. Количество таких плоскостей и их уровни по Z зависят от уровней обработки и шага, заданных в окне параметров операции на странице <Параметры>.

В том же окне устанавливаются точность обработки и припуск.

Все 2.5D операции используют 2D кривые для формирования рабочего задания. Формирование осуществляется в окне <Рабочее задание>, назначаются параметры, как на группы элементов, так и на отдельные элементы.

Система динамически отображает визуальную 3D модель в рабочем окне, в зависимости от изменений, производящихся с элементами в окне <Рабочее задание>.

.jpg)

.jpg)